Dic, 2023

Svegliarsi alla mattina e trovare il messaggio della tua compagna (o “badante” come la chiamavi tu) dove diceva che te ne sei andato è stato terribile.

Ce ne siamo andati lo stesso giorno dalla ALGO, io per una nuova sfida professionale e tu per goderti la tua meritata pensione.

Sei stato per molto tempo il mio capo, il mio “maestro” sul lavoro (e ti devo molto per questo), ma soprattutto sei stato un Amico.

Voglio ricordarti con questa semplice immagine scattata anni fa in ufficio.

Riposa in pace

Per tutte le violenze consumate su di Lei,

per tutte le umiliazioni che ha subito,

per il suo corpo che avete sfruttato,

per la sua intelligenza che avete calpestato,

per l’ignoranza in cui l’avete lasciata,

per la libertà che le avete negato,

per la bocca che le avete tappato,

per le ali che le avete tagliato,

per tutto questo:

in piedi, Signori, davanti ad una Donna.

(William Shakespeare)

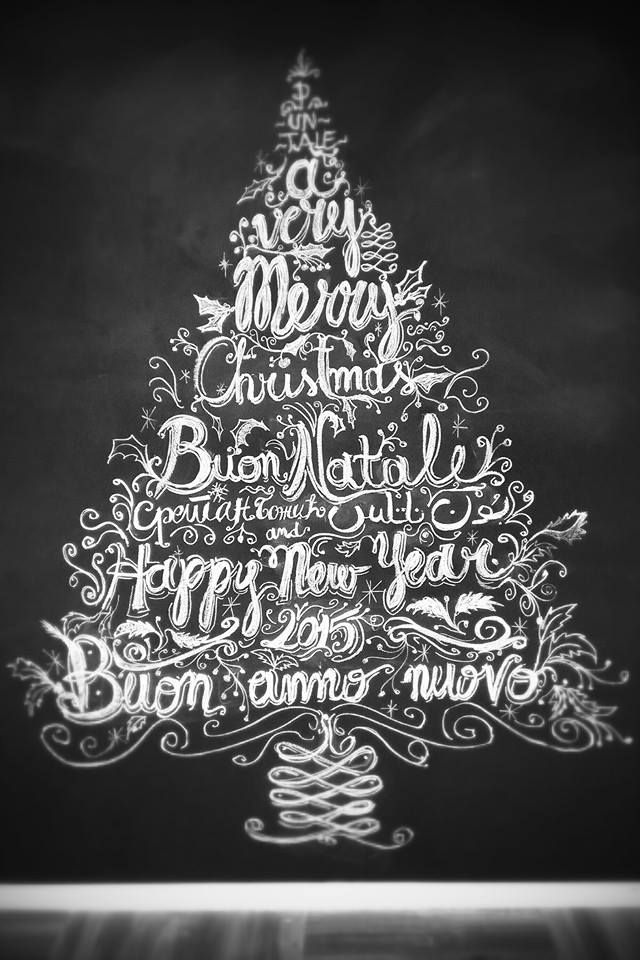

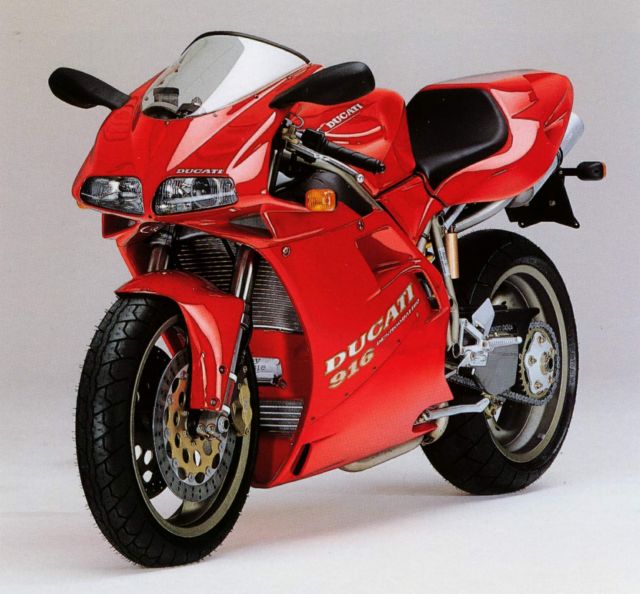

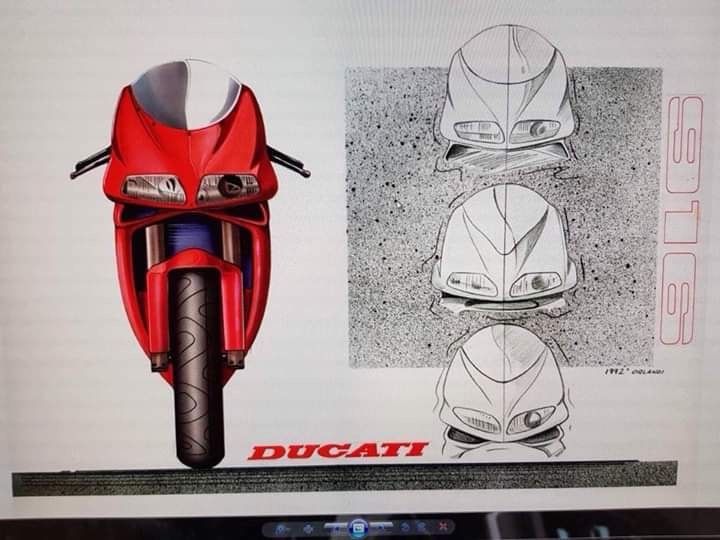

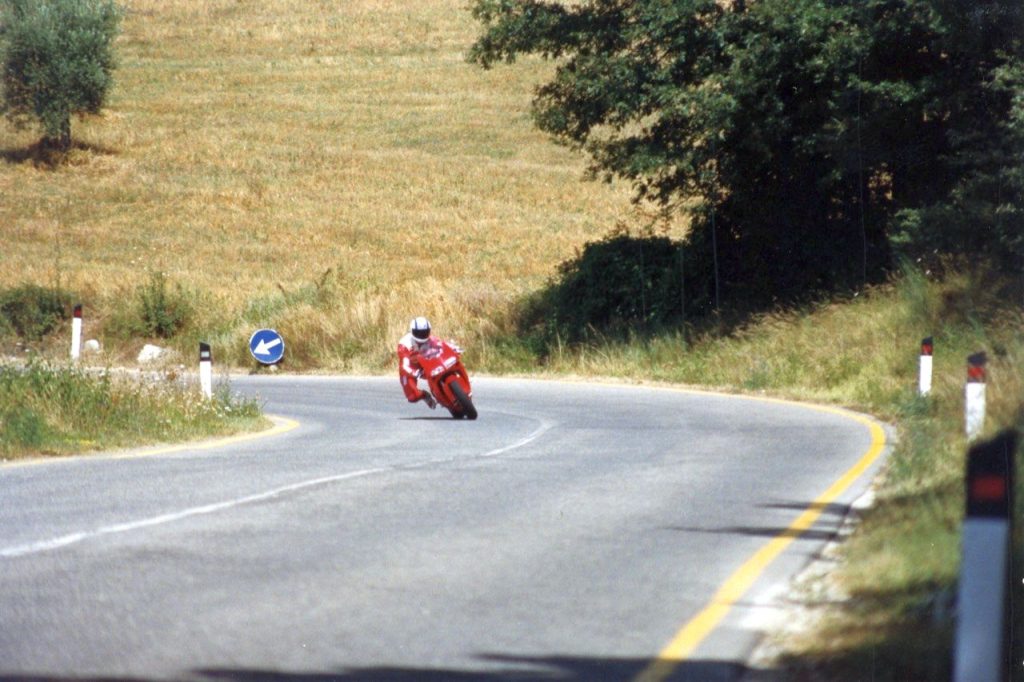

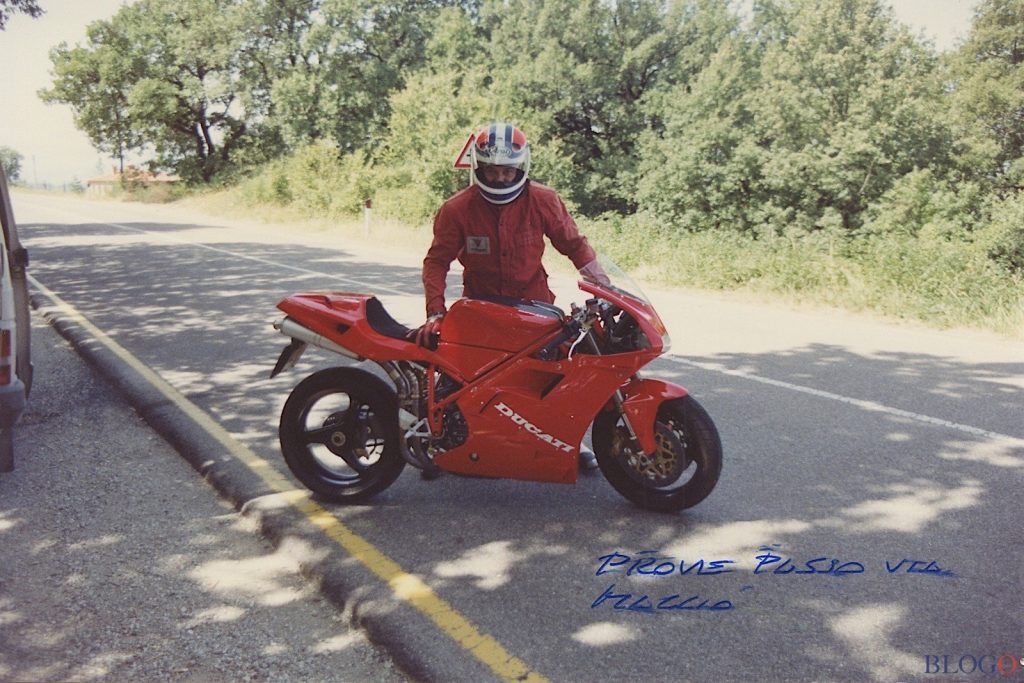

Correva l’anno 1993. Mese di ottobre. 53°edizione di E.I.C.M.A. alla vecchia Fiera Milano (che significava scendere a Milano Bullona con le Ferrovie Nord Milano). Il biglietto costava 14000 lire. Quell’anno, nonostante una contrazione del mercato globale delle moto, la novità principale del salone fu al padiglione Ducati. Venne tolto il velo alla “916”.

Quando si tolse quel velo, tutte le moto prodotte fino a quel momento (comprese le altre novità presentate al salone) divennero preistoria: ci vollero anni prima che le altre case riuscissero a presentare qualcosa che non avesse un design goffo e impacciato (la prima ad avere questo aspetto fu la Yamaha R1 ma arriviamo nel 1998, 5 anni dopo).

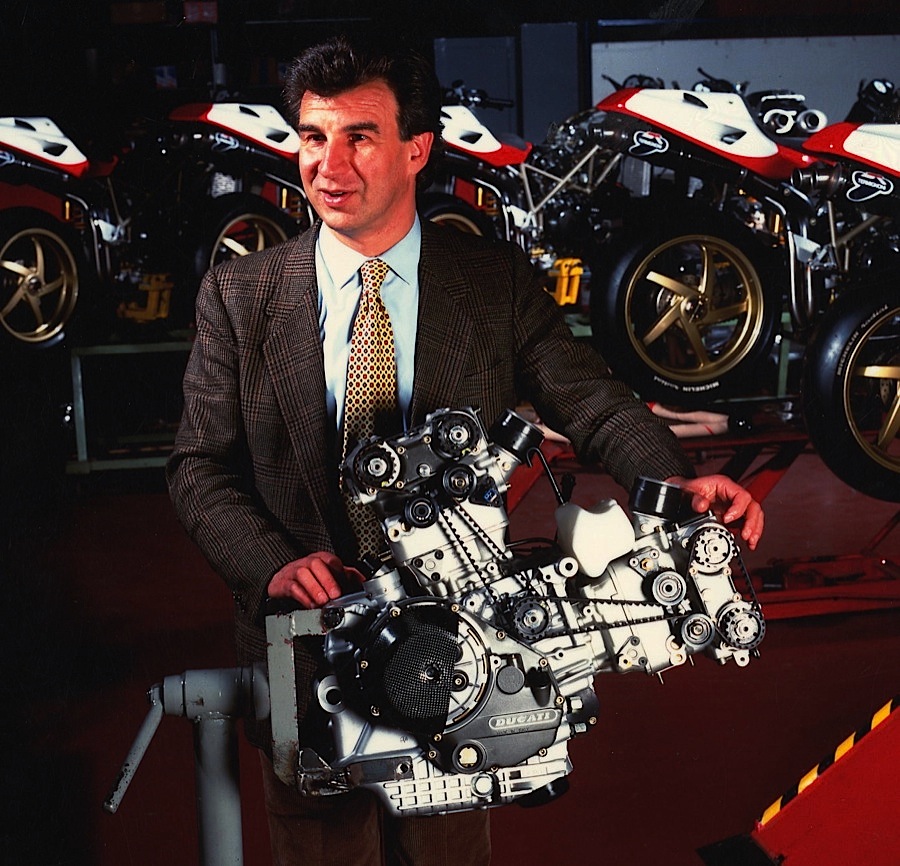

All’epoca, solo 2 visionari come Claudio Castiglioni (all’epoca Ducati era sotto il controllo di Cagiva) e Massimo Tamburini (direttore del Centro Ricerche Cagiva di San Marino) potevano concepire una moto che, a distanza di 30 anni, ancora oggi ha delle linee attuali e non vuol saperne di invecchiare. Una moto che, nonostante l’età, non puoi non girarti e guardarla…

Una moto per essere bella deve essere innanzitutto funzionale e dare soddisfazione a chi la guida

(Massimo Tamburini)

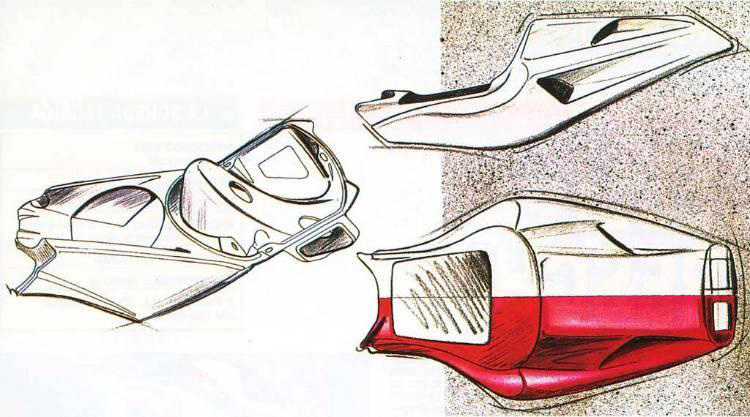

Il design, ad opera del compianto Sergio Robbiano (morto il 30 giugno2014 in un incidente in moto sulle alture genovesi), era ed é tuttora un vestito che copre debitamente le parti meccaniche lasciando però spazio alle zone di manutenzione. Un vestito di una compattezza tale che poteva essere adatta a una GP 250cc. Uun intreccio di linee che solo il made in Italy poteva concepire per esaltare il telaio. Ha un profilo il più aggressivo possibile dato dai gruppi ottici rastremati, il muso puntato verso il basso, il serbatoio inclinato in avanti e scavato sui fianchi per finire con il codone rivolto verso l’alto da cui spuntavano 2 cannoni… cioè… volevo dire… silenziatori ellittici (che fino ad allora erano posizionati lateralmente alle moto).

Il telaio era costruito come da tradizione Ducati in traliccio da tubi Ø28mm in acciaio 39NiCrMo3 a cui veniva affiancata una forcella Showa da 43 mm completamente regolabile e un monoammortizzatore Showa anch’esso completamente regolabile nell’idraulica. In più il telaio presentava anche la possibilità di regolare l’inclinazione dell’angolo di sterzo tra i 23,5° e i 24,5° per poter meglio adattare il comportamento dinamico della motocicletta alle esigenze del pilota e del circuito. Gli pneumatici erano da 17 pollici con misure 190/50 al posteriore e 120/70 all’anteriore. Il reparto frenante era affidato alla Brembo con due dischi flottanti in ghisa da 320 mm di diametro all’anteriore affiancato da una piza ad attacco tradizionale a 4 pistoncini (all’epoca l’attacco radiale era roba esclusivamente racing) e da un disco da 220 mm al posteriore con pinza monopistone.

Il traliccio ospitava al suo interno una evoluzione del leggendario bicilindrico a L “desmoquattro” capace di erogare 109CV a 9000giri/min e 8.81kgm a 7000giri/min con cambio a 6 marce e frizione a secco con 15 dischi che conferiva il tipico “sferragliare” delle ducati old style.

Poi, per sentire bene la poderosa voce del pompone, molti proprietari montarono la coppia di terminali di scarico Termignoni in carbonio (rigorosamente senza DB killer…) che, oltre a conferire un aspetto più racing, esaltavano il sound rendendolo più cupo (e aggiungerei riconoscibile da molto lontano…)

L’ammortizzatore di sterzo posizionato trasversalmente consentiva di compattare la zona dello sterzo oltre che a permettere la migliore configurazione possibile dei condotti di aereazione. Il blocchetto chiave venne affogato nel serbatoio rendendolo quasi invisibile all’occhio.

Ogni particolare fu realizzato per ottenere il massimo rendimento nell’uso in pista (una posizione in sella molto scomoda per il pilota per un utilizzo su strada ma ottimale nella guida tra i cordoli), passando per il design delle pedane (curve per garantire sempre il massimo grip della calzatura, con scanalature per tenerle pulite dalla sporcizia senza avere un aspetto off-road e con geometria cava inferiore per contenere peso) fino al forcellone monobraccio che semplificava la sostituzione della ruota posteriore (anche se la sua progettazione era più complessa e con un peso leggermente superiore).

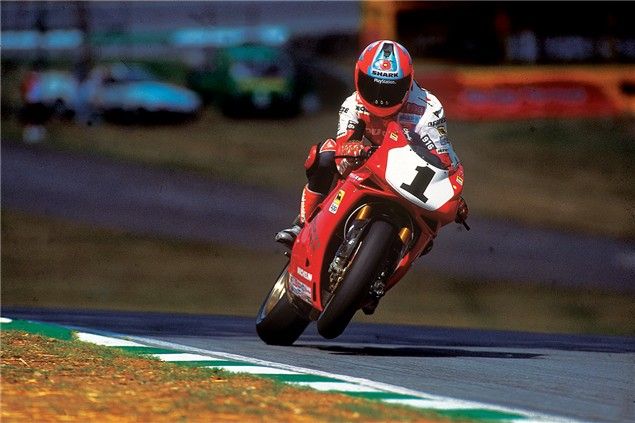

A livello sportivo, la 916 ha vinto 6 titoli in 8 anni di carriera (nelle sue varie versioni 916/996/998) grazie a piloti come “King” Carl Fogarty (che vinse il mondiale con la 916 al debutto in pista), Troy Corser e Troy Bayliss (di lui vi parlerò in un altro post), e tantissime vittorie di manche anche da parte di altri piloti tra cui l’ultima corsa del grande Giancarlo Falappa (che la 916 l’aveva praticamente tenuta a battesimo prima di quel maledetto incidente ad Albacete che gli ha stroncato la carriera).

A dimostrazione della bontà del progetto resta questo aneddoto raccontato all’epoca da Sergio Robbiano: uno dei sette prototipi costruiti interamente dal Centro Ricerche Cagiva, fatta eccezione per il motore fornito da Ducati Corse come evoluzione del DesmoQuattro 888 che aveva corso la stagione 1993, in configurazione standard, venne portato al Mugello e guidato da un Davide Tardozzi: dopo alcuni giri di set-up, la 916 al quindicesimo passaggio girava a 2 secondi dal record della pista, con una velocità di punta superiore di 12 km/h rispetto a quella fatta registrare dalla 888 nell’ultima gara sul medesimo circuito… e il tutto senza aver fatto prove nella galleria del vento!

Sempre Robbiano raccontò un altro aneddoto sulla sua creazione: era una mattina piovosa e Tamburini uscì dal CRC lasciandotutti perplessi: rientrando 2 ore dopo con la moto sporca convocò i tecnici e, osservando dove si depositarono le gocce d’acqua mista a fango, apportò modifiche alle carene per migliorarne l’aereodinamica. Dati poi confermati nella galleria del vento!

In Svizzera e in Australia, però, lo stile unico di questa moto è stato rovinato dalla legge. In entrambi i casi l’omologazione per la vendita nel paese prevedeva una regola identica per auto e moto in merito al posizionamento delle luci anabbaglianti e abbaglianti, che non potevano essere separate.

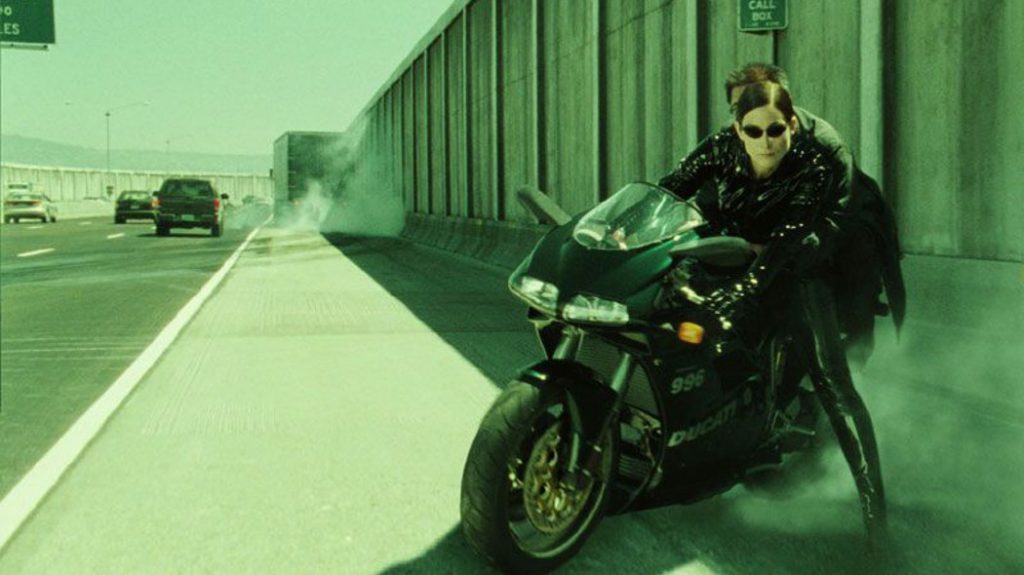

Infine, la “916” (nella sua declinazione 996) venne utilizzata nel film “Matrix Reload” nel 2004 dando vita a una versione speciale chiamata Ducati 998 Matrix Reloaded (o semplicemente Matrix) in quanto il 996 era ormai fuori produzione.

Correva l’anno 1967 e Alfa Romeo decise di stupire il mondo presentando una vettura destinata a diventare leggenda: la 33 stradale.

Costruita in soli 18 esemplari a cui si aggiunge un prototipo, non è solo la sua origine corsaiola, derivata dalla Tipo 33 (nata per partecipare e vincere principalmente nel campionato mondiale sport prototipi) a rendere la 33 Stradale un oggetto leggendario e del desiderio per i collezionisti. Lo è per il mix di linee disegnate da una leggenda come Franco Scaglione. Lo è per il suo motore V8 di 90° da 1995 cm³ progettato da Giuseppe Busso (altro nome leggendario di Alfa Romeo) costruito in alluminio e magnesio con 2 valvole per cilindro e 2 candele di accensione oltre che impianto di iniezione indiretta. Lo è per i suoi230CV a 8800 giri/min, valori impressionanti considerando che era tutta opera di meccanica dato che all’epoca non esisteva elettronica. Lo è per il telaio in leghe aereonautiche e per la carrozzeria in Peraluman da 1mm di spessore che permettevano alla 33 stradale di fregiarsi di una massa di solo 690kg!

Ma veniamo ad oggi, mercoledì 30 Agosto, e siamo al museo Alfa Romeo. World Premiere 2023 in cui Alfa Romeo presenta la nuova “33 Stradale”. Viene presentata con lo slogan “il coraggio di sognare” con annesso spot “Alfa Style” contenente i richiami al passato glorioso del marchio del biscione.

I riferimenti storici li riporto a fine articolo

Sarà annoverata tra le Hypercar? I numeri li ha tutti: motore biturbo 3.0 V6 da oltre 620 CV montato in posizione centrale a abbinato a un cambio DCT a doppia frizione e 8 rapporti e trazione posteriore e differenziale elettronico a slittamento limitato.

Le prestazioni dichiarate:

“Non puoi sorpassare un avversario a fari spenti”

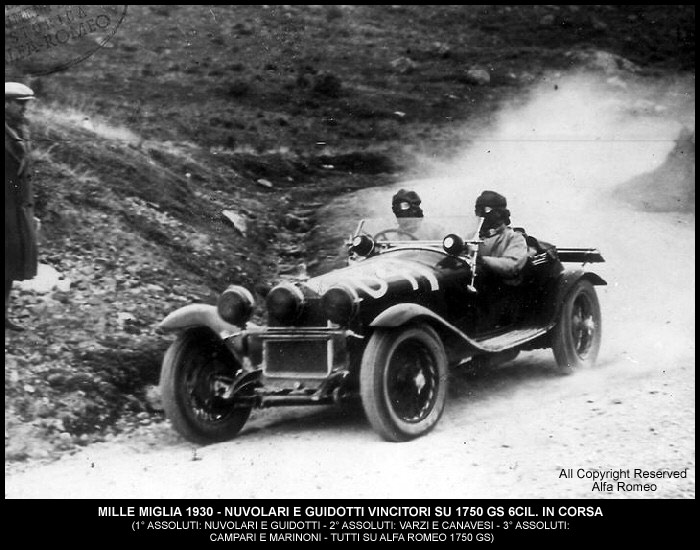

Coppa della Mille Miglia 1930: una folle corsa sulle strade ordinarie fra Brescia e Roma. Il duello era tra la OM che vinse la prima edizione del 1927 e Alfa Romeo vincitrice delle 2 edizioni successive con il grande Giuseppe Campari. Nell’edizione 1930 Alfa Romeo mise in “pista” la 6C 1750 GS con Giuseppe Campari, il mitico Tazio Nuvolari e un giovane Achille Varzi. Dopo un lunga e accesa gara fatta di sorpassi e controsorpassi, quando la corsa sembrava ormai decisa a favore di Varzi, Nuvolari non si arrese e presto raggiunse l’auto di Varzi. Non riuscendo a sorpassarlo, il copilota Guidotti ebbe la pazza idea di dire a Nuvolari di spegnere i fari: poco dopo l’auto sfrecciava a centocinquanta all’ora nel buio della campagna. Varzi non vedendo più le luci degli inseguitori credette di avere un gran vantaggio ma ben presto si vide superato dalla vettura di Nuvolari. Nuvolari e Guidotti tagliarono per primi il traguardo di Brescia (fissando la sensazionale media di 100,45 Km/h) seguiti da Varzi e Campari. Le tre Alfa Romeo si piazzarono nei primi tre posti…

“Non puoi vincere con un pilota a fine carriera”

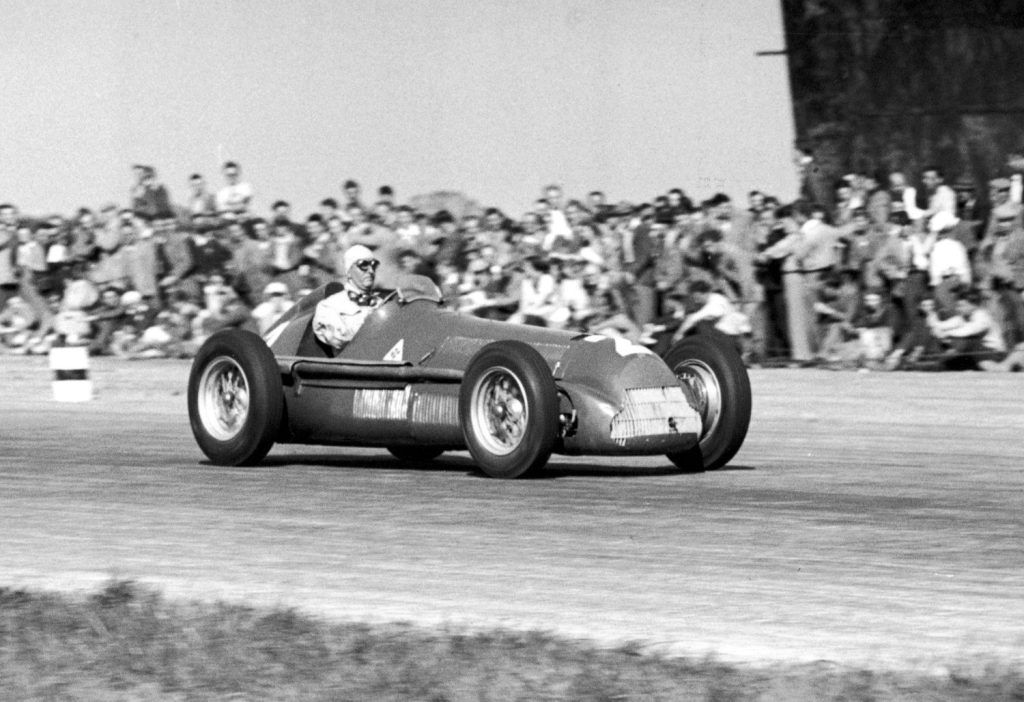

Andiamo nel 1950. Giuseppe Farina esordì nel mondo delle corse nel 1925 all’età di 19 anni. Quando fu istituita la Formula 1, nel 1950, Alfa Romeo decise di puntare su Farina anche se aveva già 44 anni. Farina, assieme ad Alfa Romeo, entrò nella storia per essere stati il primo vincitore di un GP di Formula1, prima pole position della storia e primo giro veloce grazie anche alla “158”. Corse 6 dei 7 Gran Premi previsti che lo portarono a vincere il primo titolo della storia di Formula1.

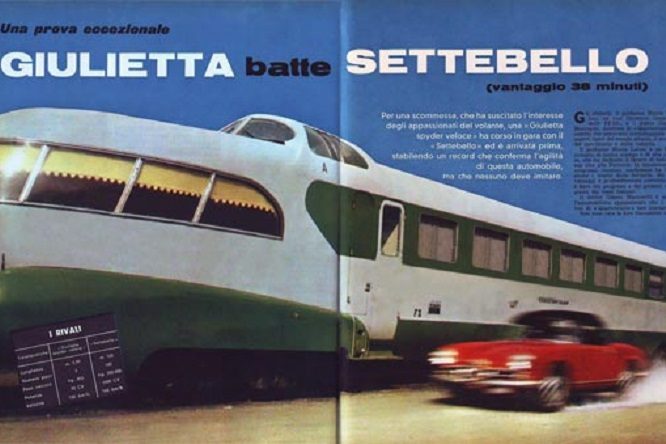

“Non puoi essere più veloce di un treno”

Siamo ora nel 1961. Una Giulietta Spider contro il treno Settebello, una sfida di altri tempi sulle strade d’asfalto e di ferro d’Italia. La rivista Quattroruote promuove l’iniziativa di una gara tra il treno più veloce ed una delle vetture già iconiche del boom economico. La sfida è tra Milano e Roma, con la l’Alfa Giulietta Spider che prende il via da Piazza Duomo, nel capoluogo lombardo. Alla guida Consalvo Sanesi, uno dei collaudatori dell’Alfa Romeo che ha anche partecipato ad alcuni Gran Premi di Formula 1 con l’Alfetta. Sanesi percorse a tutta velocità l’Autostrada A1 (notare che all’epoca terminava a Firenze), proseguendo poi su strade statali. Consalvo Senesi rimediò una foratura, commise un errore di percorso. Sanesi però, nonostante questi contrattempi, raggiunse Via Vittorio Veneto a Roma 5 ore e 59 minuti dopo la sua partenza. Il Settebello (che non effettuava fermate) arrivò alla stazione Termini 38 minuti dopo…

“Non puoi costruire una leggenda…”

Arriva il 1967: Alfa Romeo presenta la 33 Stradale

“…e poi ricostruirla un’altra volta…”

Finalmente nel 2023: a distanza di 56 anni nasce la nuova 33 Stradale. Lasciamo ai posteri la sentenza

…e anche per quest’anno sono arrivate le ferie, 2 settimane di stop per ricaricare le pile e rilassarsi prima di riprendere il 21 agosto… See you later!

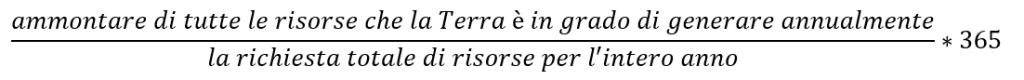

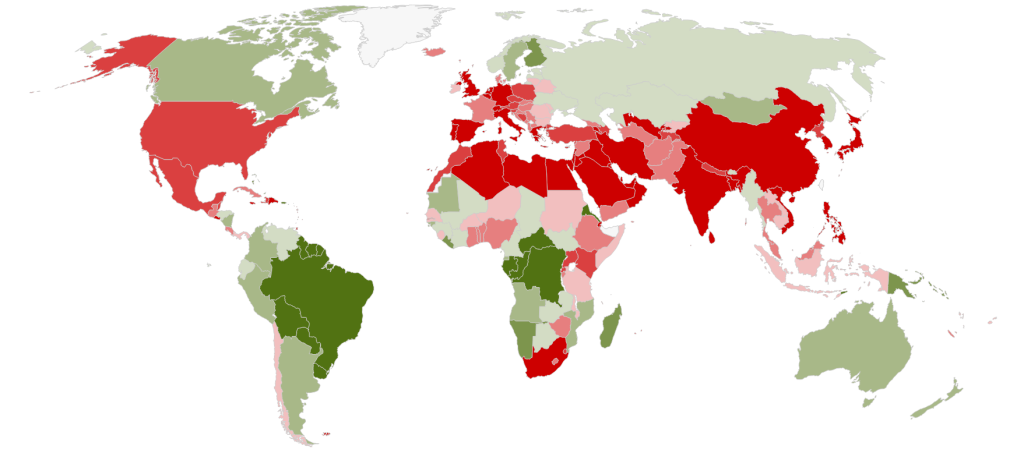

La Terra ogni anno produce delle risorse che l’uomo consuma in vari modi. Il problema è che l’uomo consuma più di quanto produce la Terra….

L’Earth Overshoot Day è il giorno che simboleggia l’esaurimento delle risorse prodotte dal pianeta nell’anno in corso e per il 2023 è oggi 2 agosto. Il calcolo, curato da Global Footprint Network, consiste in

Il problema è che l’Italia è molto sprecona e quindi, per noi, l’Earth Overshoot Day è stato il 15 maggio!

Come possiamo fare per migliorare la situazione? Secondo il Global Footprint Network Se consideriamo le risorse nelle cinque aree chiave (città, energia, cibo, pianeta e popolazione) è possibile ritardare la data

Se riuscissimo nell’impresa con questo bonus di 162 giorni andremmo al 11/01/24 quindo con ben 11 giorni di bonus…

E tu, nel tuo piccolo, riesci a fare qualcosa per spostare questa data?

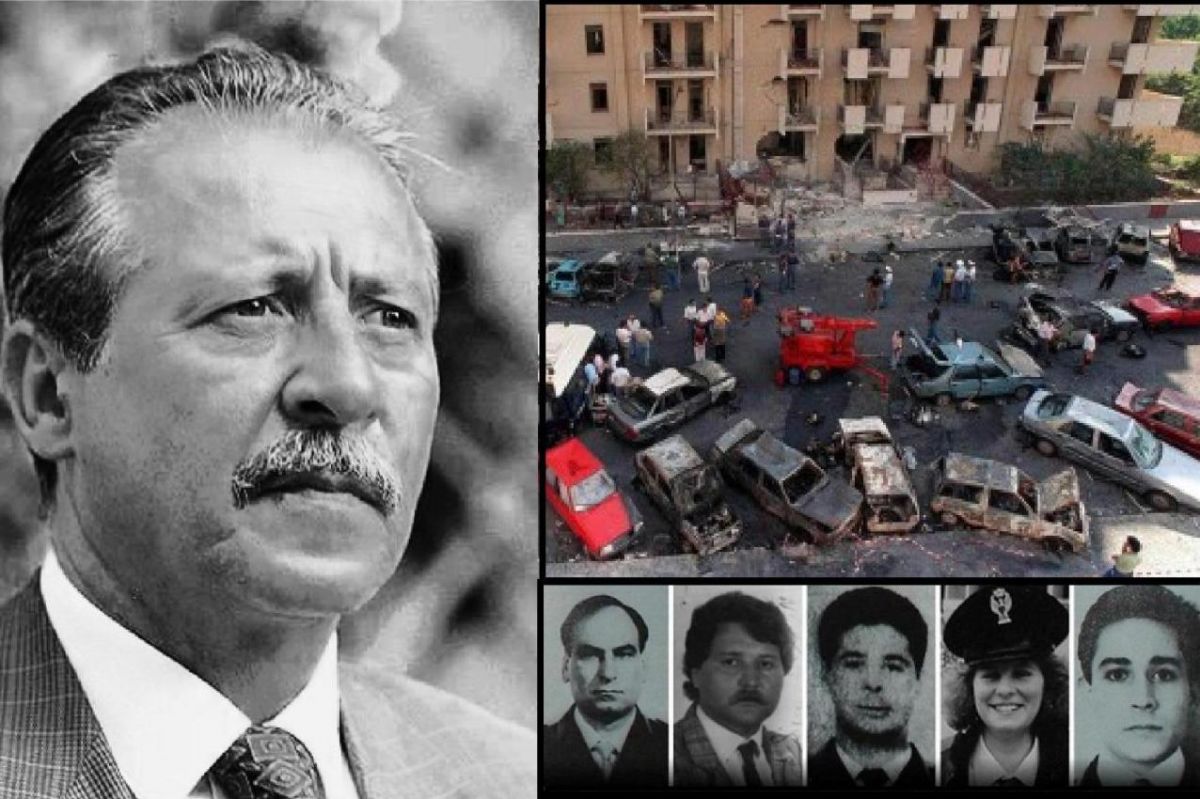

Se la gioventù le negherà il consenso, anche l’onnipotente e misteriosa mafia svanirà come un incubo

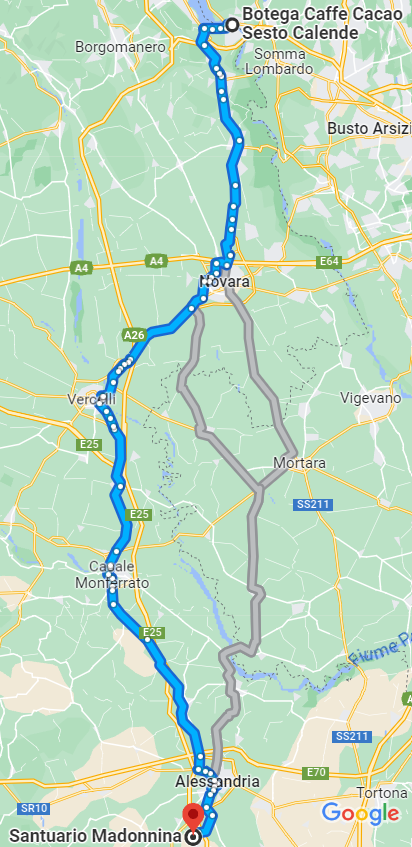

La seconda domenica di luglio è un appuntamento (quasi) fisso per i motociclisti del CVA. L’anno scorso ho saltato l’evento perchè ero impegnato nell’assistenza alla manifestazione “Arona Air Show” con le Frecce Tricolore (qui il resoconto dell’evento) ma quest’anno si torna alle origini!

Premessa 1: i video non sono il mio forte e questa è la prima volta che gioco con i montaggi quindi siate magnanimi in eventuali commenti… faccio l’ingegnere, non il regista e soprattutto non ambisco all’Oscar!

Premessa 2: ricordati che sei sul server di casa mia e sono collegato a internet con una linea “home” pertanto il caricamento dei video potrebbe non essere veloce…

Per questa edizione ai blocchi di partenza

Partenza fissata per le ore 8:30 presso la “Botega del caffè” di Sesto Calende pisciati e benzinati. Ma come è giusto che sia, ci si ritrova prima per fare colazione…

Le previsioni meteo danno bel tempo tutto il giorno e infatti non si vede nemmeno una nuvola ma danno un clima torrido durante tutta la giornata

Il percorso di andata prevede solo statali. Partiamo da Sesto e, passato il ponte di ferro, procediamo verso Novara, poi Vercelli (dove si aggiunge la sorella di Alessandra con il marito su Honda Godwing). La strada scorre tranquilla e il paesaggio, tra risaie e campi di grano intervallato da piccoli paesini retrò, ci porta fino a Castellazzo Bormida. Ovviamente a Casale Monferrato però facciamo una breve tappa caffè…

Ci si accorge che non è il solito motoraduno. Non solo per la quantità di moto presenti ma anche per i vari tipi di mezzi meccanici che circolano… e per le persone fuori dalle loro case e lungo la strada “appostate” per vedere la sfilata. Si respira aria di festa.

Ma dove nasce tutto questo? Siamo nell’inverno del 1933: il farmacista di Castellazzo, Dr. Marco Re, e un fabbricante di ghiaccio, Giovanni Moccagatta, amici con la comune passione per le due ruote, decisero di partecipare al “Raduno dei Centauri” di Roma del 24 maggio dello stesso anno e insieme a altri 7 motociclisti castellazzesi sfilarono per via dei Fori Imperiali alla tassativa velocità di 80 km/h, assieme agli altri 10.000 partecipanti al “Raduno dei Centauri”. Il 2 marzo del 1934 l’allora Presidente Marco Re proclamò la Beata Vergine della Creta Patrona del Moto club. Negli anni successivi il moto club vide crescere il numero dei suoi iscritti e la sua vita sociale fu sempre molto attiva. I soci parteciparono a molti motoraduni finchè l’8 settembre 1946, a Castellazzo Bormida, si tenne il primo “Convegno motociclistico internazionale della Madonnina dei Centauri”, che vide la partecipazione di molti nomi importanti del motociclismo italiano e straniero. Dall’anno successivo il motoraduno fu ufficialmente iscritto nel calendario internazionale. Il 6 marzo del 1947 giunse da Roma la tanto attesa notizia: con il Breve Apostolico 17/47 dell’11 febbraio 1947 il pontefice Pio XII proclamava la Beata Vergine della Creta che si venera nel santuario di Castellazzo Bormida PATRONA DEI MOTOCICLISTI.

Piccola curiosità: 2023 coincide inoltre con il 90° anniversario del Moto Club Castellazzo. Si era deciso di rievocare il viaggio del 1949, quando 13 motociclisti Guzzi portarono la lampada votiva, forgiata e dedicata quell’anno alla patrona, per farla accendere da Pio XII. La delegazione ha rinunciato però per via dei problemi di salute di papa Francesco.

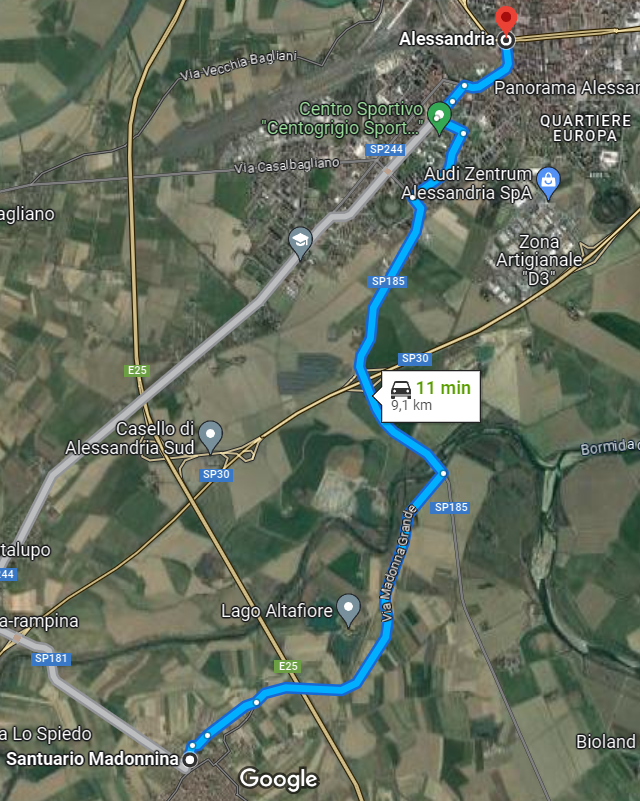

Ma torniamo a oggi: Finita la messa e data la benedizione ai centauri parte il corteo verso Alessandria: un serpentone di quasi 8000 (si, ottomila!) moto sfilano verso Alessandria.

Lungo il percorso gli abitanti ci aspettano sulla strada per salutarci e applaudire la sfilata. Che dire, uno spettacolo vedere tutte queste moto in sfilata!

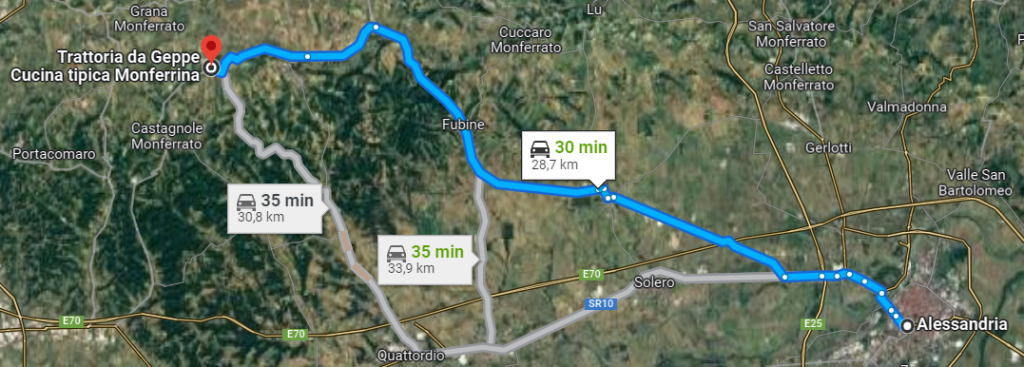

Arrivati a Alessandria però noi cambiamo percorso: questa volta tradiamo il nostro solito ristorante “Roma” di Grana e andiamo a provare la trattoria “da Geppe”.

Dopo esserci ripresi un momento dal caldo (“ti sei portato la sauna personale?” disse Silvano stamane e, lo ammetto, la tuta in pelle in questo momento è una tortura, ma preferisco in caso di caduta che sia lei a grattarsi e non la mia pelle…) ripartiamo in direzione Montemagno, situato nel Monferrato sulle colline a nord di Asti. Prima però tappa rifornimento dove Umberto ci saluta e rientra in solitaria per impegni presi in precedenza.

Fondato intorno all’anno 1000, Montemagno possiede un nucleo antico costituito da un borgo di forma triangolare attraversato da dodici vicoli contrassegnati da numeri romani che ne connotano l’identità. Un borgo di 1000 abitanti dominato dal castello medievale sorto attorno all’anno 1000, danneggiato pesantemente nel 1269 e nel 1290 letteralmente raso al suolo durante le guerre tra il Marchese del Monferrato e Asti. Il castello venne ricostruito nel ‘300 ma ben presto fu coinvolto nel conflitto tra Guelfi e Ghibellini in Asti. Altro punto di interesse è piazza San Martino, dominata da una scenografica scala barocca in pietra di Cumiana, con 48 gradini intervallati da tre ripiani e ispirata nel disegno alla celebre scalinata di piazza di Spagna a Roma, realizzata per dare l’accesso alla chiesa parrocchiale dell’Assunta, in precedenza cappella gentilizia della famiglia Montalero.

Il ristorante ci accoglie e la prima cosa che chiediamo è da bere perchè siamo disidratati… il termometro della moto segna 35, non c’è un filo d’aria e nella tuta sicuramente non circola molta aria.

In compenso a pranzo ci rifacciamo con degli ottimi piatti e al momento di pagare il conto possiamo dire di aver pagato il giusto per quanto consumato. Sicuramente un posta da tenere in considerazione per quando tornremo nell’astigiano…

Ripartiamo da Montemagno direzione casa. La strada è più o meno simile a quella dell’andata e lasciamo l’astigiano con i suoi campi alternati dal giallo tenue del grano al verde/giallo dei girasoli per tornare verso il piemonte dove si passa al mais e alle risaie. Sotto il casco si sentono tutti i vari profumi sia dei fiori che dei campi. Arrivati a Borgo Vercelli facciamo una pausa birretta perchè il caldo è asfissiante prima di rimetterci in marcia per tornare a casa (la moto segna ancora 36°C). Tappa intermedia per salutare Filippo che fa una deviazione e tappa finale a Castelletto Ticino per i saluti finali.

Totale 305km percorsi in ottima compagnia e soprattutto divertendosi! Grazie a tutti e.. see you later!

EDIT: per la cronaca l’edizione 2023 ha visto iscritti ufficialmente 1450 motociclisti di cui 300 provenienti dall’estero (il più “remoto” è stato un norvegese, Enger Terje di Lana, che ha percorso ben 2574km per raggiungerci!)